Aktualności

Aktualności Opracowanie instrukcji elektryczności statycznej w kontekście wybuchu spowodowanego wyładowaniem elektrostatycznym (case study)

Opracowanie instrukcji elektryczności statycznej w kontekście wybuchu spowodowanego wyładowaniem elektrostatycznym (case study) Aktualności

Aktualności Opracowanie instrukcji elektryczności statycznej w kontekście wybuchu spowodowanego wyładowaniem elektrostatycznym (case study)

Opracowanie instrukcji elektryczności statycznej w kontekście wybuchu spowodowanego wyładowaniem elektrostatycznym (case study)

Powstawanie wyładowań elektrostatycznych, szczególnie podczas procesów przemysłowych, w których wykorzystuje się materiały palne może stwarzać poważne zagrożenie zarówno dla procesu technologicznego, jak też jakości wytwarzanego produktu, a także dla uczestniczącego w procesie produkcji człowieka.

Skutki zagrożeń elektrycznością statyczną mogą dotyczyć:

- zakłóceń w produkcji: np. zwijanie się folii, zbrylanie się materiałów sypkich;

- produktu: pogorszenie jakości i zmniejszenie trwałości wyrobu;

- człowieka: szkodliwe oddziaływanie pola elektrostatycznego na organizm człowieka w związku z czym obniżenie jego sprawności i wydajności, nieszczęśliwe wypadki;

- pożaru czy też wybuchu niszczące całą instalację, produkowany materiał i działające szkodliwie na człowieka.

Jak można zaradzić czemuś czego na pierwszy rzut oka nie widać i co trudno wytłumaczyć? W nn. artykule spróbujemy na to pytanie odpowiedzieć.

Elektryczność statyczna – co to jest i kiedy powstaje?

Elektryczność statyczna jest to:

„Zespół zjawisk towarzyszący pojawieniu się niezrównoważonego ładunku elektrycznego na materiałach o małej przewodności elektrycznej (dielektrykach, materiałach izolacyjnych) lub na odizolowanych od ziemi obiektach przewodzących (np. ciele człowieka, elementach urządzeń, itp.). Ładunki te wytwarzają wokół siebie pole elektrostatyczne o natężeniu tym większym, im większa jest wartość ładunku wytwarzającego to pole”.

Nadmiarowy ładunek elektrostatyczny powstaje, bez względu na stan skupienia, głównie podczas takich procesów jak:

- wzajemny kontakt i rozdzielenie materiałów stałych: np. tarcie;

- kruszenie, mielenie materiałów stałych;

- transport pneumatyczny;

- kontakt materiału nienaelektryzowanego z obiektem czy materiałem naelektryzowanym;

- gwałtowna zmiana stanu skupienia;

- oddziaływania międzyfazowe;

- indukcja w stałym polu elektrycznym;

- oddziaływania między cząstkami różnych cieczy wzajemnie nierozpuszczalnych i nietworzących jednorodnej mieszaniny;

- a także podczas procesów elektrochemicznych czy podczas oddziaływania fotonów i wysokich temperatur.

W czasie realizacji procesu technologicznego najczęściej spotykamy się elektryzacją kontaktowo – tarciową.

Elektryczność statyczna w przepisach prawnych

Na problem związany z koniecznością zapobiegania ujemnym skutkom elektryczności statycznej zwraca uwagę wiele rozporządzeń wprowadzających do polskiego prawodawstwa określone dyrektywy.

Dyrektywa ATEX USERS [1], obowiązująca w obszarach, gdzie istnieje możliwość powstania atmosfery wybuchowej zaimplementowana do prawa polskiego rozporządzeniem Ministra Gospodarki z dnia 8 lipca 2010 r. [2] wprowadza konieczność przeprowadzenia oceny ryzyka wystąpienia źródeł zapłonu, w tym szczególną uwagę zwraca na elektryczność statyczną:

§ 4. 4. Pracodawca dokonuje kompleksowej oceny ryzyka związanego z możliwością wystąpienia w miejscach pracy atmosfery wybuchowej, zwanej dalej „oceną ryzyka”, biorąc pod uwagę co najmniej:

1) prawdopodobieństwo i czas występowania atmosfery wybuchowej;

2) prawdopodobieństwa wystąpienia oraz uaktywniania się źródeł zapłonu, w tym wyładowań elektrostatycznych

Prawodawca wskazuje także w jaki sposób należy zapobiegać zapłonowi od wyładowań elektrostatycznych z ciała człowieka:

§ 10. 3. Zapobieganie zagrożenia zapłonem, o którym mowa w §4 ust. 1 pkt. 2, powinno także uwzględniać ładunki elektrostatyczne przenoszone lub wytwarzane przez osoby pracujące lub środowisko pracy. Tam, gdzie atmosfera wybuchowa może pojawiać się w ilościach zagrażających bezpieczeństwu i zdrowiu na podstawie przeprowadzonej oceny ryzyka, pracodawca zapewnia osobom pracującym odpowiednie ubiory, które nie będą przyczyniać się do powstawania wyładowań elektrostatycznych mogących wywołać zapłon atmosfery wybuchowej.

Wytyczne te zobowiązują pracodawcę, który użytkuje, magazynuje lub stosuje substancje mogące utworzyć z powietrzem mieszaninę wybuchową do zapobiegania wybuchowi przez eliminację zagrożenia wyładowaniem elektrostatycznym z ciała człowieka.

Wprowadzające dyrektywę ATEX [2] Rozporządzenie Ministra Rozwoju z dnia 6 czerwca 2016 r. [8] także odnosi się do problemu zapłonu atmosfer wybuchowych poprzez mogące wystąpić wyładowania elektrostatyczne:

§ 25. Stosując odpowiednie środki, należy zapobiegać:

1) ładunkom elektrostatycznym, zdolnym do wywołania niebezpiecznych wyładowań;

Środki te muszą być stosowanie w zależności od minimalnej energii zapłonu stosowanej substancji palnej, rodzaju strefy zagrożenia wybuchem i mechanizmu elektryzacji materiału w procesie przemysłowym. By uwzględnić wszystkie powyższe czynniki należy przeprowadzić proces oceny ryzyka związanego z wystąpieniem wyładowań elektryczności statycznej, o którym wspomnimy w dalszej części artykułu.

W „Orientacyjnym Wykazie Elementów Bezpieczeństwa” stanowiącym załącznik 1 do rozporządzenia Ministra Gospodarki z dnia 21 października 2008 r. [4] wprowadzającym w nasze prawodawstwo dyrektywę maszynową określono konieczność zastosowania zabezpieczeń mających ograniczyć możliwość pojawienia się niebezpiecznych wyładowań:

11. Układy do rozładowywania ładunków elektrostatycznych zapobiegające gromadzeniu się potencjalnie niebezpiecznych ładunków elektrostatycznych.

Obecnie uznane za uchylone Rozporządzenie MGPiPS z dnia 31 marca 2003 r. [6] wprowadzające Dyrektywę Rady 89/686/EWG [6] wskazywało, iż:

§11. Środki ochrony indywidualnej przeznaczone do używania:

1) w atmosferze wybuchowej – powinny być tak zaprojektowane i wykonane, aby nie mogły być źródłem iskry lub łuku elektrycznego, spowodowanych elektrycznością statyczną lub uderzeniem, i nie mogły spowodować zapłonu mieszaniny wybuchowej;

Aktualnie w zakresie wymagań dla środków ochrony indywidualnej (ŚOI) obowiązuje Rozporządzenie Parlamentu Europejskiego i Rady (UE) 2016/425 z dnia 9 marca 2016 r. [9] wskazuje podobny do powyższego zapis:

2.6. ŚOI przewidziane do użytku w atmosferze potencjalnie wybuchowej.

ŚOI przewidziane do użytku w atmosferze potencjalnie wybuchowej muszą być zaprojektowane i wytworzone w taki sposób, aby nie mogły być źródłem ładunku elektrostatycznego, łuku elektrycznego lub iskry wywołanej uderzeniem, mogących spowodować zapłon mieszanki wybuchowej.

Szczegółowy zakres doboru środków ochrony indywidualnej, w tym: ubrań, obuwia, kasków czy hełmów został opisany w Polskiej Normie PN-E-05204:1994 Ochrona przed elektrycznością statyczną. Ochrona obiektów instalacji i urządzeń. Wymagania [15]. Wskazuje on zależność stosowania środków od rodzaju strefy zagrożenia wybuchem oraz minimalnej energii zapłonu substancji palnej biorącej udział w procesie technologicznym.

Jak widać, istnieje szereg aktów prawnych wskazujących na problem wyładowań elektryczności statycznej w procesie produkcyjnym w strefach zagrożenia wybuchem. Jednakże rozporządzenia te nie wskazują szczegółowo co mamy robić i jak się zabezpieczyć. Tu z pomocą przychodzą PN-E-05204:1994 [9] i Specyfikacja Techniczna IEC/TS 60079-32-1 [10].

Pomimo licznych wskazań w rozporządzeniach zwracających uwagę na problem elektryzacji materiałów/ produktu czy też personelu na instalacjach technicznych często spotykamy się z zagrożeniem związanym z występowaniem elektryczności statycznej i nierzadko kończy się to pożarem lub wybuchem.

Wybuch od elektryczności statycznej

17 lipca 2007 r., około godziny 9:00, nastąpił wybuch i pożar w zakładzie Barton Solvents w Kansas -hurtowni rozpuszczalników i innych przemysłowych substancji chemicznych. 12 osób wymagało hospitalizacji. Wybuch spowodował znaczne zniszczenia parku zbiorników oraz na długi czas przerwał działalność firmy. Dochodzenie przeprowadzone przez Amerykańską Radę ds. Bezpieczeństwa Chemicznego i Zagrożeń (CSB) wykazało, że początkowa eksplozja nastąpiła wewnątrz pionowego, naziemnego zbiornika magazynowego, który był wypełniony ciężką benzyną Varnish Makers i Painters (VM&P).

Charakterystyka pożarowo wybuchowa benzyny VM&P

Benzyna VM&P jest skrajnie łatwopalną cieczą działającą drażniąco na skórę. Opary benzyny tworzą z powietrzem mieszaninę wybuchową, w związku z czym podczas operowania / magazynowania należy zachować szczególne środki ostrożności związane z występowaniem stref zagrożenia wybuchem. Stosowany sprzęt, urządzenia i środki ochrony pracowników powinny być w wykonaniu przeciwwybuchowym oraz zapobiegać powstawaniu i gromadzeniu się wyładowań elektrostatycznych.

W związku z wysoką gęstością par względem powietrza >3,8 należy zwrócić szczególną ostrożność na możliwość gromadzenia się oparów benzyny ciężkiej w kanałach, zagłębieniach i studzienkach. Wartość minimalnej energii zapłonu (MIE) dla mieszanin wybuchowych tworzonych przez opary benzyny ciężkiej jest na poziomie 0,43 [mJ]. Tak niskie wartości MIE wskazują na konieczność stosowania szczególnych środków ochrony antyelektrostatycznej w strefach zagrożenia wybuchem.

|

Przebieg zdarzenia

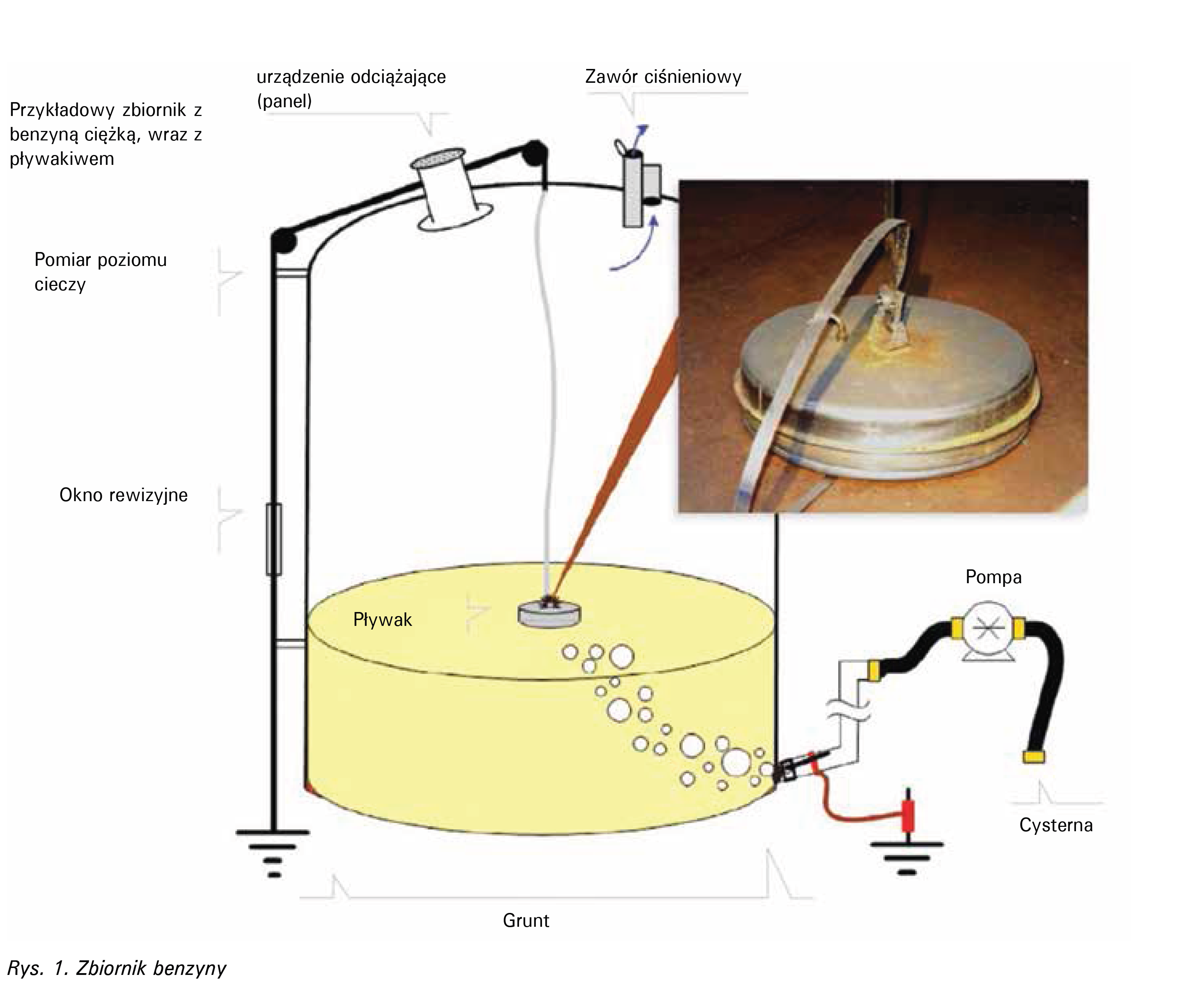

Operator przeprowadzał proces przeładunku benzyny ciężkiej z cysterny do zbiornika magazynowego o pojemności ok. 6 000 galonów (ok. 60 000 litrów). Zbiornik wyposażony był w pływakowy pomiar poziomu zawieszony wahliwie na linie stalowej (Rysunek 1). Operator dokonał stosownego podłączenia do uziemienia i skontrolował jego poprawność. Benzynę przepompowywano z trzech komór cysterny. Podczas przepinania węża z jednej komory do następnej, do układu dostało się powietrze tworzące wewnątrz zbiornika pęcherzyki i turbulencje. W związku z tym, w nieprzewodzącym płynie powstał ładunek elektrostatyczny. W tym samym czasie w przestrzeni gazowej zbiornika powstała atmosfera wybuchowa - mieszanina par benzyny i powietrza.

|

Burzliwy przepływ benzyny powodował ruch i kołysanie pływaka. Przyczyniło się to do powstania chwilowego zaniku ciągłości uziemienia pływaka. Podczas trwania procesu metalowy pływak gromadził ładunek elektrostatyczny – dochodziło do iskrzenia. Około godziny 9:00 rano iskra, która powstała na pływaku zapaliła mieszaninę par i powietrza, wywołując wybuch zbiornika. Wybuch spowodował, że zbiornik VM&P uniósł się w powietrze i wylądował około 40 m dalej. Świadkowie usłyszeli wybuch i zobaczyli kulę ognia z odległości kilku kilometrów. W ciągu kilku chwil pękły dwa kolejne zbiorniki i uwolniły swoją zawartość do tacy przeciwrozlewowej otaczającej park zbiorników.

Wzrost ciśnienia w palących się pozostałych zbiornikach spowodował zerwanie ich dachów (3-3,6 m średnicy), zaworów odpowietrzających, rur i innych stalowych elementów, które spadały na tereny zamieszkałe przez okolicznych mieszkańców (Rysunki 2).

Ustalenia Komisji powypadkowej CSB

Wnioski powypadkowe dotyczące zabezpieczenia przed powstaniem elektryczności statycznej

Jak okazuje się, firmy, które zajmują się, transportują i przechowują nieprzewodzące ciecze palne, tj. benzyna ciężka, toluen, benzen, heptan, powinny prócz stosowania standardowych środków ochrony (uziemiania, połączenia wyrównawcze) podjąć dodatkowe środki ostrożności, aby uniknąć zdarzenia wypadkowego takiego jak w zakładach Barton. Z tego zdarzenia wyciągnięto następujące wnioski:

- aby ustalić konieczność i zakres wyposażenia instalacji w zabezpieczenia przed powstaniem wyładowań elektrostatycznych należy przeanalizować parametry zapalności i wybuchowości zawarte w karcie charakterystyki w szczególności odnoszące się do minimalnej energii zapłonu oraz zdolności do tworzenia mieszanin wybuchowych stosowanej substancji a w przypadku braku parametrów skierować analizowaną substancję do badań (zakresie wybuchowości i przewodności);

- inertyzacja zbiorników magazynowych: użycie gazu obojętnego np. azotu powoduje brak możliwości powstania atmosfery wybuchowej we wnętrzu zbiornika. W związku z czym nawet w przypadku wystąpienia potencjalnych źródeł zapłonu nie dojdzie do zapłonu i wybuchu;

- modyfikacja lub zastosowanie radarowego pomiaru poziomu w zbiorniku;

- stosowanie dodatków antystatycznych: dodatki antystatyczne zwiększają przewodność cieczy, pomagając zmniejszyć możliwość nagromadzenia się ładunków elektrostatycznych;

- zmniejszenie prędkości przepływu cieczy: nieprzewodzące ciecze palne zdolne do tworzenia zapalnych mieszanin wybuchowych wewnątrz zbiorników powinny być transferowane przy zmniejszonej prędkości przepływu, aby zminimalizować możliwość zapłonu od wyładowania elektrostatycznego.

Zalecenia powypadkowe dotyczące kart charakterystyki

Amerykańska Agencja Bezpieczeństwa i Ochrony Zdrowia (Occupational Safety and Health Administration, OSHA), Amerykański Narodowy Instytut Normalizacyjny (American National Standards Institute, ANSI) oraz Stowarzyszenia przemysłowe wydały jednomyślne zalecenia powypadkowe, należały do nich:

Konieczność analizy zagrożeń i opracowania instrukcji ochrony przed elektrycznością statyczną

By uniknąć zdarzeń wypadkowych na instalacjach, w których realizowane są procesy technologiczne z wykorzystaniem palnych substancji tworzących z powietrzem mieszaninę wybuchową należy dokonać oceny i likwidacji zagrożeń pożarowo-wybuchowych wywołanych elektrycznością statyczną. W tym celu zaleca się zastosować procedurę pokazaną na poniższym schemacie 1.

Analizę należy przeprowadzić dla każdego realizowanego procesu technologicznego i powinna ona wskazać adekwatne środki ochrony przed elektrycznością statyczną można ją ująć w Instrukcji ochrony przed elektrycznością statyczną. Jej celem jest wskazanie tych środków oraz ich prawidłowa eksploatacja a w wyniku tego wykluczenie zagrożeń wywołanych elektrycznością statyczną:

- wybuchowego wynikającego z możliwości zapłonu atmosfery wybuchowej na skutek wyładowania elektrostatycznego;

- niekorzystnego oddziaływania na człowieka, np. porażenie prądem na skutek wyładowania elektrostatycznego.

Dzięki zastosowanemu postępowaniu możemy z łatwością wskazać i przeanalizować:

- procesy powodujące elektryzację,

- miejsca powstawania elektryczności statycznej,

- zagrożenia, jakie może spowodować elektryczność statyczna,

- oraz na tej podstawie określić wymagane środki ochrony przed niepożądanymi skutkami elektryczności statycznej dla personelu/ wyrobu i procesu technologicznego.

W związku z tym, że ochrona antyelektrostatyczna musi obejmować oprócz środków technicznych zachowania pracowników, należy przeanalizować stosowane metod wykonywania prac niebezpiecznych. Przeanalizować należy także proces elektryzacji człowieka, jaki może zajść podczas wykonywania prac.

Należy także określić:

- wskazania dotyczące przeprowadzania kontroli wzrokowej, okresowej, pomiarów profilaktycznych ochrony przed elektrycznością statyczną,

- a także dokumentacji, jaką powinien posiadać użytkownik obiektu,

- zakres działania komórek organizacyjnych związanych z zapewnieniem ochrony przed elektrycznością statyczną. Obowiązki te należy określić dla nadzoru technicznego, wydziału wykonującego oględziny i czynności obsługowe, a także dla wydziału wykonującego pomiary eksploatacyjne oraz konserwację urządzeń i obiektów.

Głównymi celami ochrony antyelektrostatycznej jest zapobieganie pożarom i wybuchom oraz zapobieganie porażeniom elektrostatycznym pracowników. Metodą osiągnięcia celu jest stosowanie właściwych ochron przed elektrycznością statyczną i metod pracy niepowodujących wyładowań elektryczności statycznej. W celu zapewnienia skuteczności ochrony antystatycznej musi być ona wdrażana na wszystkich poziomach przygotowania i prowadzenia procesów technologicznych.

Literatura:

[1] Dyrektywa 1999/92/WE Parlamentu Europejskiego i Rady z dnia 16 grudnia 1999 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i ochrony zdrowia pracowników zatrudnionych na stanowiskach pracy, na których może wystąpić atmosfera wybuchowa (piętnasta dyrektywa szczegółowa w rozumieniu art. 16 ust. 1 dyrektywy 89/391/EWG), Dz. Urz. WE, 28.1.2000, L 23/57.

[2] Rozporządzenie Ministra Gospodarki z dnia 8 lipca 2010 r. w sprawie minimalnych wymagań, dotyczących bezpieczeństwa i higieny pracy, związanych z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej (Dz.U. Nr 138, poz. 931).

[3] Dyrektywa 2014/34/UE Parlamentu Europejskiego i Rady z dnia 23 marca 1994 r. w sprawie ujednolicenia przepisów prawnych państw członkowskich dotyczących urządzeń i systemów ochronnych przeznaczonych do użytku w przestrzeniach zagrożonych wybuchem.

[4] Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (Dz.U. z 2008 r. Nr 199, poz. 1228 z późn. zm.).

[5] Dyrektywa Maszynowa Parlamentu Europejskiego i Rady z dnia 17 maja 2006 r. w sprawie maszyn, zmieniająca dyrektywę 95/16/WE (Dz. Urz. UE, 9.6.2006, L 157/24.)

[6] Rozporządzenie Parlamentu Europejskiego i Rady (UE) 2016/425 z dnia 9 marca 2016 r. w sprawie środków ochrony indywidualnej oraz uchylenia Dyrektywy Rady 89/686/EWG (Dz.Urz. UE, 31.3.2016, L 81/51.)

[7] Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 7 czerwca 2010 r. w sprawie ochrony przeciwpożarowej budynków, innych obiektów budowlanych i terenów (Dz.U. z 2010 r. Nr 109, poz. 719).

[8] Rozporządzenie Ministra Rozwoju z dnia 6 czerwca 2016 r. w sprawie wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytku w atmosferze potencjalnie wybuchowej (Dz. U. z 2016 r. poz. 817)

[9] PN-E-05204:1994 Ochrona przed elektrycznością statyczną. Ochrona obiektów instalacji i urządzeń. Wymagania.

[10] Specyfikacja Techniczna IEC/TS 60079-32-1; Explosive atmospheres – Part 32-1: Electrostatic hazards, guidance.

[11] Case Study. Barton Solvents Static Spark Ignites Explosion Inside Flammable Liquid Storage Tank. CSB. No 2007-06-I-KS.

Autor: Jolanta Bladowska

|

EKO-KONSULT Spółka z o.o. ul. Narwicka 6, 80-557 Gdańsk + 48 58 554 31 38 (39) |

|

Napisz do nas: |

|

Oddział w Krakowie: 32-095 Modlnica, +48 669 890 009 |